内窥镜插入管疲劳测试:确保临床安全性与可靠性的基石

2025年12月1日

在内窥镜的精密结构中,插入管是直接进入患者体内执行弯曲探查功能的核心部件。手术过程中它需经历反复弯折扭动,其耐用性与可靠性直接关系到诊疗过程的安全与效率。因此,插入管的疲劳测试是内窥镜研发与生产中不可或缺的严苛质量验证环节。

疲劳测试的必要性与挑战

插入管的工作环境对其抗疲劳性能提出极高要求。若在手术过程中发生断裂、塑性变形或控制失灵,后果不堪设想。疲劳测试旨在模拟远超正常使用周期的极端工况,以验证其极限寿命与安全余量。

主要挑战包括:

真实性模拟:如何精准复现临床操作中的复杂复合运动(如U型弯曲下的扭转载荷)。

测试效率:要求的使用寿命往往意味着数万次循环,测试必须高效且能无人值守运行。

评判标准:如何量化评估性能衰减而非仅以"是否断裂"作为判断依据。

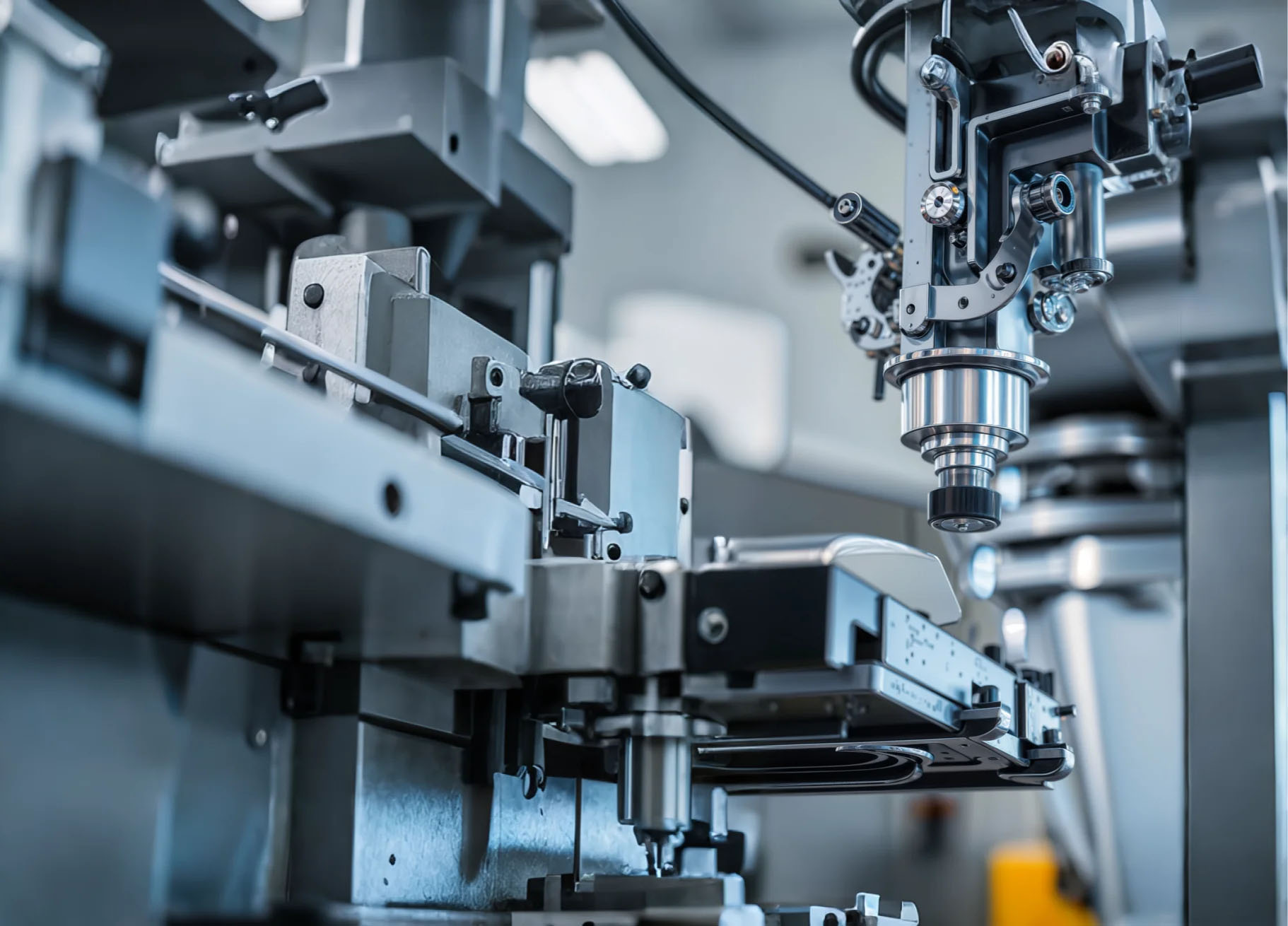

我们的测试系统与方法论

我们采用自主研发的多轴联动疲劳测试系统,结合严于行业标准的企业标准,对插入管进行全方位可靠性验证。

1. 核心测试项目:

双向弯曲疲劳测试: 方法:将插入管固定于测试平台,使其在两个相反方向(如上下210°)反复弯曲至最大角度。 标准:通常要求通过≥10,000次连续循环且功能无损、无可见损伤。 监测点:测试后弯曲角度衰减量、外鞘管是否破损、钢丝是否断裂、器械通道通畅性。

扭转疲劳测试: 方法:模拟通过曲折解剖路径时所需的旋转动作。固定插入管一端,对另一端交替施加扭矩。 标准:要求通过≥5,000次重复扭转循环。 监测点:内部结构是否产生异响、扭矩值变化、是否发生永久性扭转变形。

复合载荷疲劳测试(进阶测试): 方法:最真实模拟实际工况。在插入管处于最大弯曲状态的同时,施加扭力并同步进行器械通道通畅性测试(如反复推送钳子)。 标准:可发现单一测试无法检出的复合应力失效问题。 监测点:综合性能表现,特别是操作顺滑度与图像稳定性。

2. 进阶测试系统特点:

多工位并行测试:提升测试效率,确保量产产品一致性验证。 高精度运动控制与传感:精确控制弯曲角度与扭矩,同时实时监测载荷变化并绘制疲劳曲线。 24小时不间断运行:设备可靠性高,可进行长期加速寿命测试。 智能故障诊断:系统自动记录循环次数,当检测到扭矩异常增大(预示内部损伤)或试件断裂时立即停机报警。

超越合格判据:数据驱动的深度分析

我们不满足于"测试通过"。整个测试过程会产生海量数据,我们的工程团队会进行深度分析:

性能衰减曲线:分析弯曲扭矩随循环次数增加的变化趋势,预测产品长期使用后的手感反馈。 失效模式分析(FMA):解剖测试失败的样本,分析断裂点与磨损形态,反馈设计团队优化材料选择、结构设计与加工工艺(如蛇骨铆接、钢丝锚定)。 建立寿命模型:通过加速寿命试验数据推估产品在正常使用条件下的预期寿命,为临床维护更换周期提供参考。

测试价值与临床意义

严苛的疲劳测试不仅是质量控制的要求,更是对患者安全与医院投资的责任:

保障患者安全:最大限度降低因体内器械故障导致的医疗事故风险。 降低医院成本:显著减少因器械损坏导致的高额维修成本与手术中断风险。 维护品牌声誉:可靠的产品意味着更长的使用寿命与更稳定的操作手感,直接提升医生对品牌的信任度。 驱动产品创新:测试数据是推动插入管材料与结构设计迭代优化最宝贵的资产。

结语

内窥镜插入管的疲劳测试,是卓越产品背后的严谨科学。它体现着制造商对"可靠"二字的理解深度。通过构建科学的测试体系、实施严于行业的标准、坚持数据驱动的深度分析,我们确保每支出厂的内窥镜都具备应对临床严苛挑战的耐久性,为医生和患者提供持久、安全、可信赖的支撑。